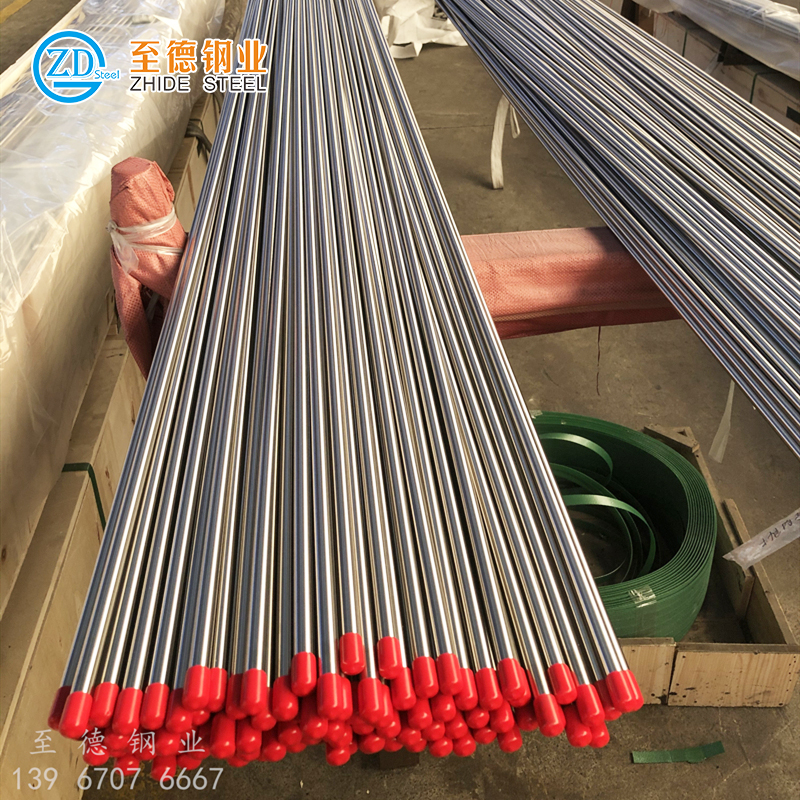

至德钢业不锈钢薄壁管焊接施工技术分析介绍

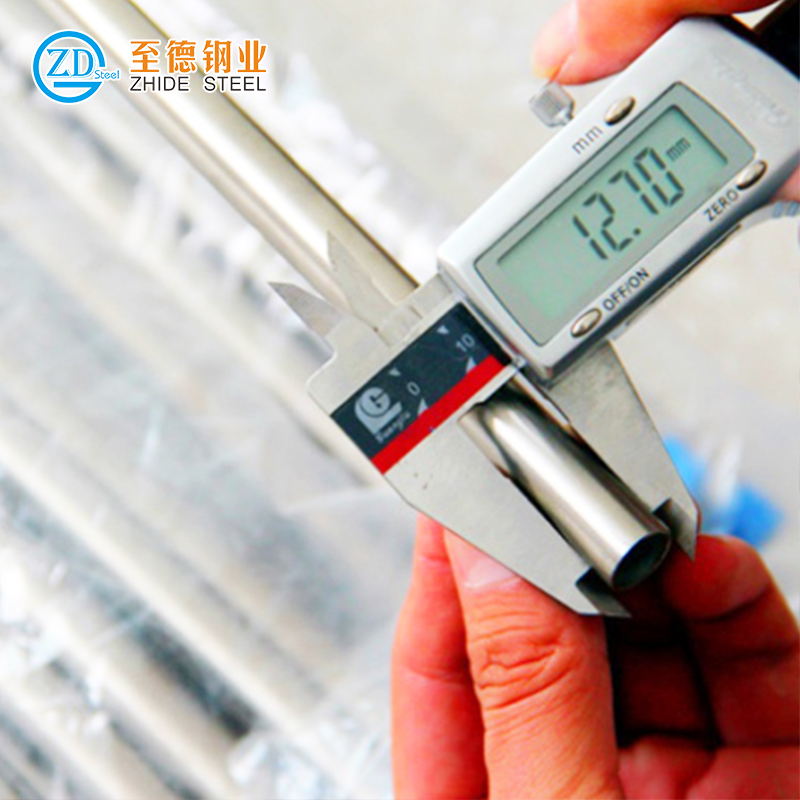

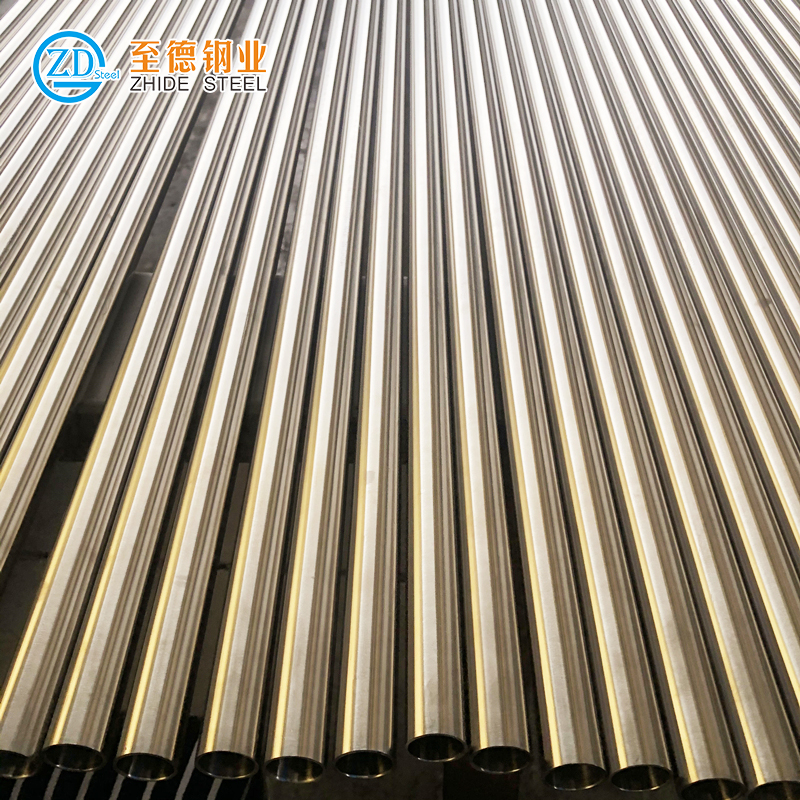

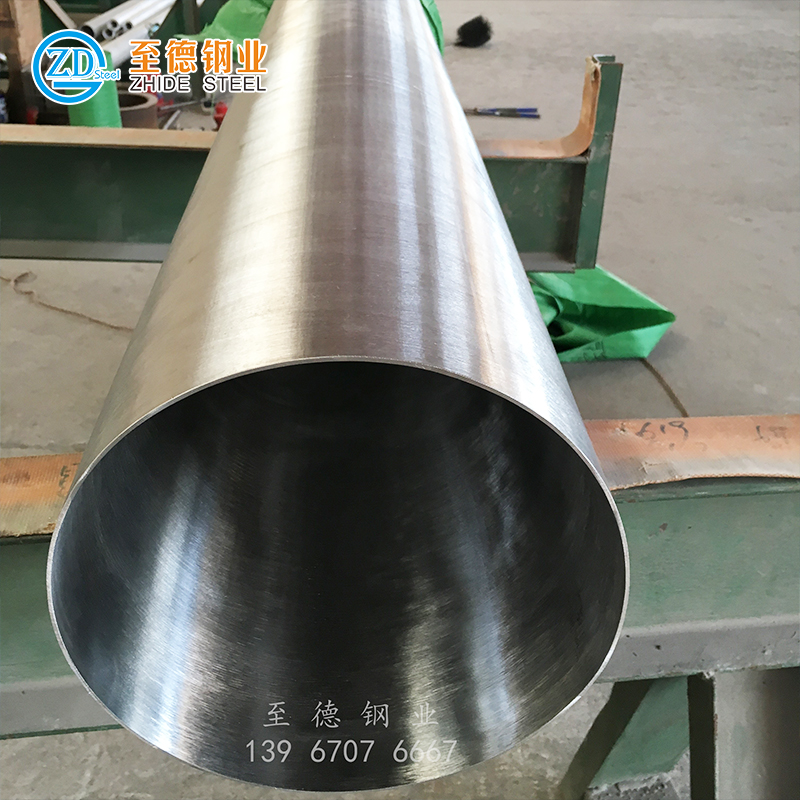

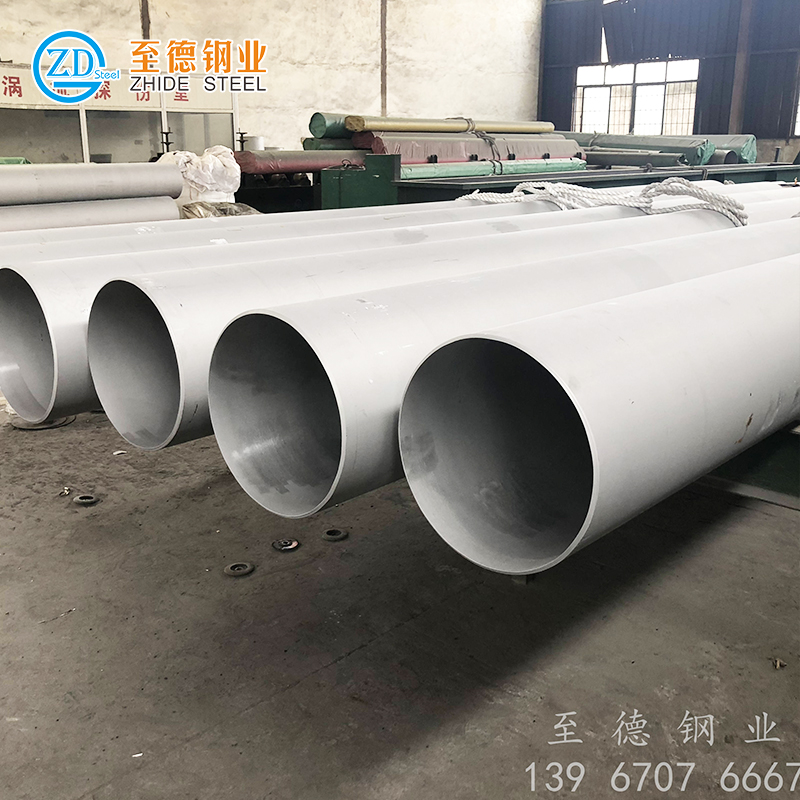

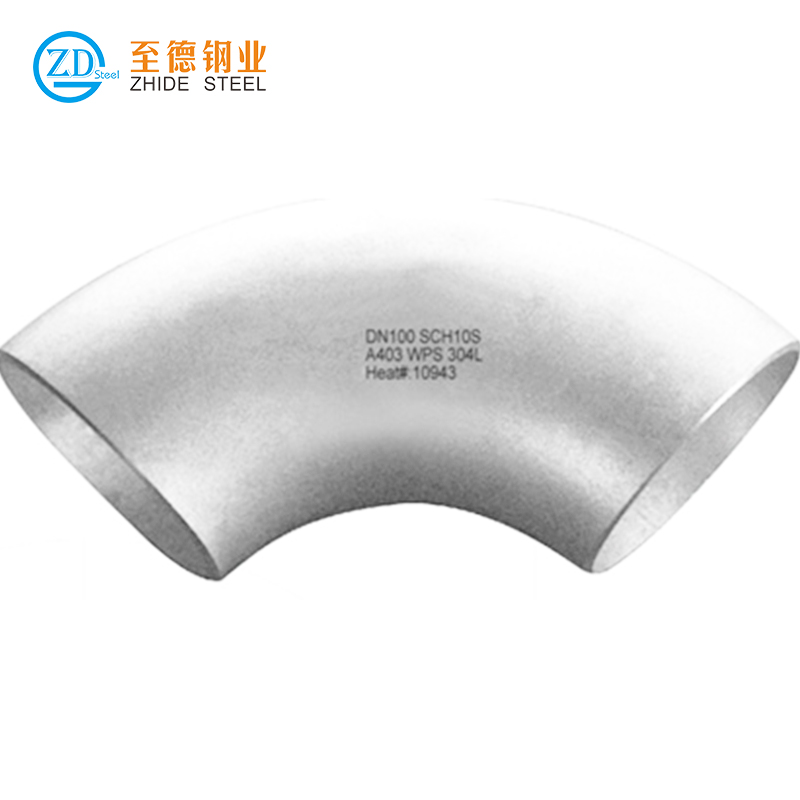

薄壁不锈钢管在食品工业得到越来越广泛应用的同时,对其焊接技术质量也提出越来越高的要求。至德钢业介绍了某啤酒厂扩建工程中应用的薄壁不锈钢管道焊接施工技术,阐述了施工过程中焊接设备和焊接方法的选择,以及焊接的工艺要求。通过总结焊接技术数据,改进和提高焊接技术参数,工程最后达到设计及生产使用质量要求。广东省石油化工建设集团公司去年承接的佛山顺德某啤酒厂扩建工程中,包含有2000多米德标薄壁不锈钢管道的焊接。不锈钢材质为SUS304,即0Cr19Ni9,其化学成分(百分含量)为:C≤0.08,Si<1.00,Mn<2.00,S<0.03,P<0.04,Cr=18~20,Ni=8~10.5。管道最大直径为O.D154×2,最小直径为36mm×1.5mm,其连接方式是焊接和法兰连接。焊丝采用H0Cr20Ni10Ti,直径为φ2.0。

薄壁不锈钢管输送的介质为生产原料或者产品。如果管道在安装过程中。管内焊缝有毛刺、凹坑、焊缝过高等缺陷,会导致产品或原料在管内积留造成腐烂变质,影响产品质量。所以对该种管道的焊缝成型要求特别高,要求双面成型,不允许咬边和未焊透.焊缝高度0~1 mm,坑深度不超过0.3 mm,尤其是管内焊缝必须成型均匀,光滑无毛刺,焊缝高度均匀0~0.3 mm,针对此情况,对该工程薄壁不锈钢管道的焊接,反复研究、试验、总结焊接技术数据,改进和提高焊接技术,保证了工程安装质量要求。

一、焊接设备及焊接方法选择

根据不锈钢的焊接特点,在焊接过程中当热输入量大,冷却较慢时,易产生热裂纹、腐蚀开裂和变形等缺陷,而且本工程不锈钢管壁薄1.5~2 mm,焊接熔浅,焊缝要求双面成型,光滑无毛刺,管口不被氧化。故选择管内充氩气手工钨极氩弧焊,焊接设备选择钨极氩弧焊机(正接法),焊机型号为WS一300 A。依据为:

1. 在常用的焊接方法中,TIG焊的热输入较小,且氩气流除了保护高温金属外,还具有一定的冷却作用,能提高焊缝的抗裂能力,减少焊接变形。

2. 钨极因发热量小,不易过热,同样大小直径的钨极可以采用较大的电流,工件发热量大,生产率高,而且由于钨极为阴极,热电子发射力强,电弧稳定而集中。

3. 氩气是惰性气体,能有效地隔绝周围空气,使钨极不发生反应,钨极氩弧焊中电弧还有自动清除工件表面氧化的作用。

4. 钨极电弧稳定,即在很小的焊接电流下仍可稳定燃烧,特别适用于薄壁管的焊接。

5. 热源和填充焊丝可分别控制,因而热输入易调节,可进行各种位置的焊接,也是实现单面焊双面成型的理想方法。同时还减少了清渣和酸纯化等工序,焊速快,工效高,能满足工程质量和工期要求。

二、焊接工艺要求

1. 坡口选择

由于不锈钢薄壁管厚度都在2.0 mm以下,选用Ⅰ型坡口,坡口宽度A=1/2 t+0.5 mm。

2. 焊口充氩保护

管内充氩气保护,在引弧前,启动开关送气阀,将管内的空气排除。针对氩气耗费量大的问题,我项目部在不同焊接条件下,选用不同的充氩形式,主要有:

a. 54 mm以下管道焊接采用整条充氩保护。当管线长度较长、整体充氩困难时,可在组对焊口前内部放置易溶纸,封堵做成气室,易溶纸与焊口距离在不被损坏的情况下尽可能近,然后在坡口处采用局部充氩的方法进行保护。

b. 54 mm以上直管对接或直管与弯头对接,采取局部充氩,以减少氩气用量。

为防止氩气从对口间隙中大量泄漏,焊前需在坡口间隙中贴一层高温胶带,焊接过程中随时将妨碍焊接操作的那部分高温胶带撕去,每次撕去的长度视保护情况而定。该措施充氩的效益很明显,耗氩量可减少40%左右,并且焊口部氩含量高,有利于提高焊口质量。充氩流量保持在3~8 L/min,视管径而定。焊后继续送气10~30秒。

三、焊接施工

1. 焊前清洁

焊口组对前用棉纱将焊口表面及面侧15mm母材内、外壁的油、漆、垢、及氧化层等清理干净,油污或脏物沾染严重的应用细砂打磨,酒精脱脂,直至露出金属光泽。

2. 焊接参数

钨极直径根据管壁厚薄程度选择,管壁越厚所需电池越大,钨极直径亦应增大,反之则减小,本工程管道壁厚只为1.5~2.0 mm,故采用Φ2.0 mm的Wce-20钨极。喷嘴直径14 mm喷嘴至工件距离5~8 mm,其它工艺参数见表。

3. 焊接过程

管子或管件对接焊缝组对时,其内壁应平,内壁错边量不宜超过管壁厚度的10%,且不应大于2 mm。点焊时管内必须充氩,以保证点焊质量。点焊的焊缝长度、高度及点数,参照下表的要求执行。

由过6.5mm处引弧,引弧时提前送气3~5秒。无论什么位置的焊接,钨极都要垂直于管子的轴心,以控制熔池大小、保护熔池不被氧化。为了防止打底焊焊缝内凹,打底焊时仰焊位置采用内填丝,立焊、平焊位置采用外填丝法进行施焊。在填丝过程中切勿扰乱氩气气流,否则氩气保护层破坏,焊缝氧化。焊丝不能与钨极接触或直接深入电弧的弧拄区,防止破坏电弧稳定和产生夹钨缺陷,焊丝端部不得抽离保护区,防止焊丝氧化。焊缝收尾处打磨成斜坡状,焊至斜坡时暂停送丝,用电弧把斜坡处熔化成熔孔,最后收口,收弧时应填满弧坑。焊接快结束时,应减少氩气流量,防止气压过大使焊缝凹陷。

4. 焊后的表面处理

不锈钢管焊接后,焊缝及焊缝周围有氧化及焊斑,需要进行处理。使用不锈钢丝刷或其它不锈钢工具,将焊接处的焊屑除去、刷净,然后采用酸洗膏涂上20分钟后用不锈钢丝刷和清水刷洗即可。

四、结论

对于薄壁不锈钢管道现场安装,采用管内充氩手工钨极氩弧焊的焊接工艺,能够获得高质量的焊接接头。焊后X射线检测一次合格率达97.8%,焊缝双面成形,过渡均匀、光滑,无毛刺,能满足生产工艺要求。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

评论列表: