薄壁不锈钢管焊前检验的主要注意事项有哪些 ?

焊接质量检验是保证焊接薄壁不锈钢管质量的重要措施。在薄壁不锈钢管生产的过程中,每道工序都进行质量检验,是及时消除可能产生缺陷的重要手段。这样做就能更节约时间、不锈钢材料和劳动力,就能既保证质量、又降低成本。所以,薄壁不锈钢管焊接质量检验是不锈钢焊管制造过程中自始至终不可缺少的重要工序。从检验时间的程序上来分,有焊前检验、焊中检验和焊后检验三部分。完整的焊接质量检验就能保证不合格的原材料不投产,不合格的薄壁不锈钢管不装配,不合格的装配不焊接,不合格的焊缝必返工,不合格的薄壁不锈钢管不出厂,层层把住质量关。影响质量的主要因素是人、机器、不锈钢材料、工艺和环境,因这5个词的首位英文字母都是M,俗称5M因素。

焊前检验是保证薄壁不锈钢管质量的前提,着重检查焊工技术水平、焊接施工用设备和工具、母材和焊接材料的质量、焊接工艺和薄壁不锈钢管的装配、焊接环境等项目,是否符合有关技术规程的规定,主要内容如下。

a. 对焊工焊接资格的审查

①. 焊工是否持有有效期限内的“焊工合格证”。

②. 焊工考试合格的项目是否与实际工作相符,包括焊接方法、焊接材料、焊接位置及焊接钢管规格等。

③. 焊工必须按规程、工艺文件、技术标准施焊。

b. 对焊接设备及工具护品的审查

①. 焊接设备的型号、规格、电源极性必须符合焊接工艺要求,并且性能良好。

②. 焊割用的焊钳、焊炬、割炬、电缆、气管必须符合要求。性能良好。

③. 焊工应备有性能良好金属刷、砂轮、焊条筒、刨锤等辅助工具。

④. 焊工焊接时必须穿戴工作服、绝缘鞋、安全手套、工作帽、面罩等安全劳动保护品。

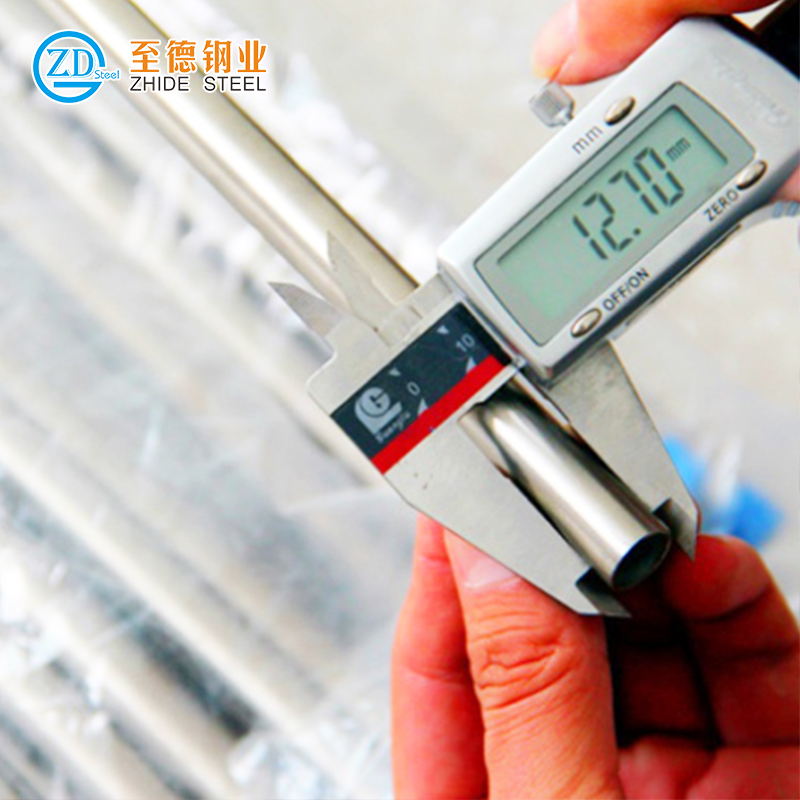

⑤. 焊接检验用各种检测器具应经鉴定合格,如电流表、温度计等。

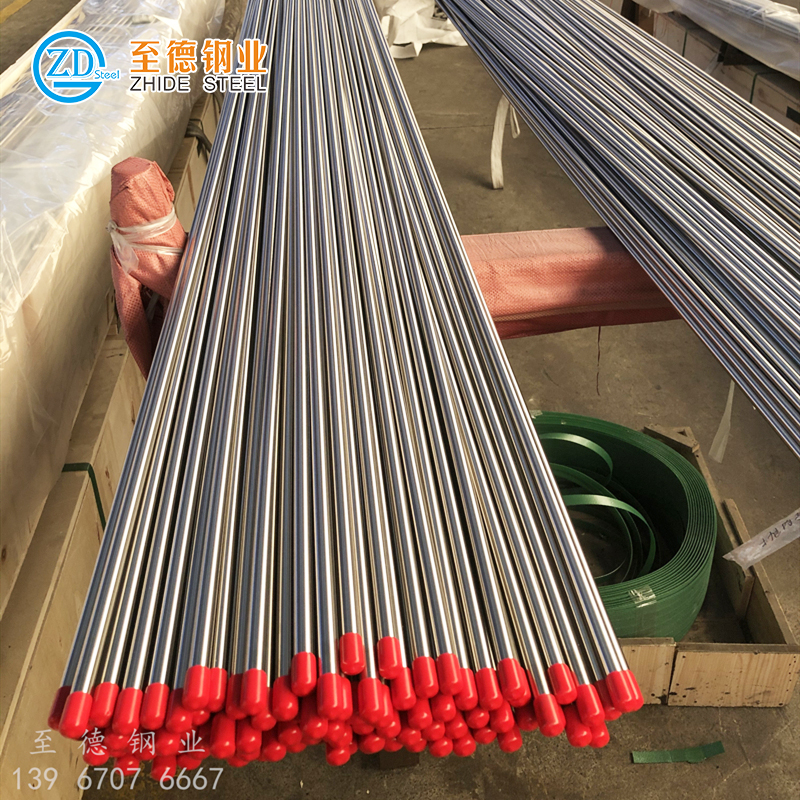

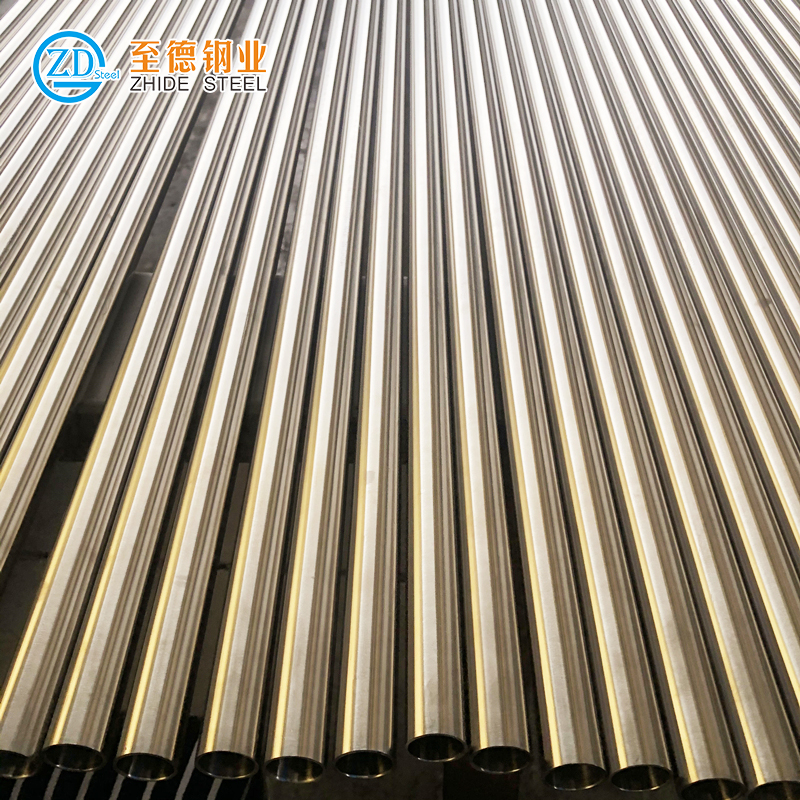

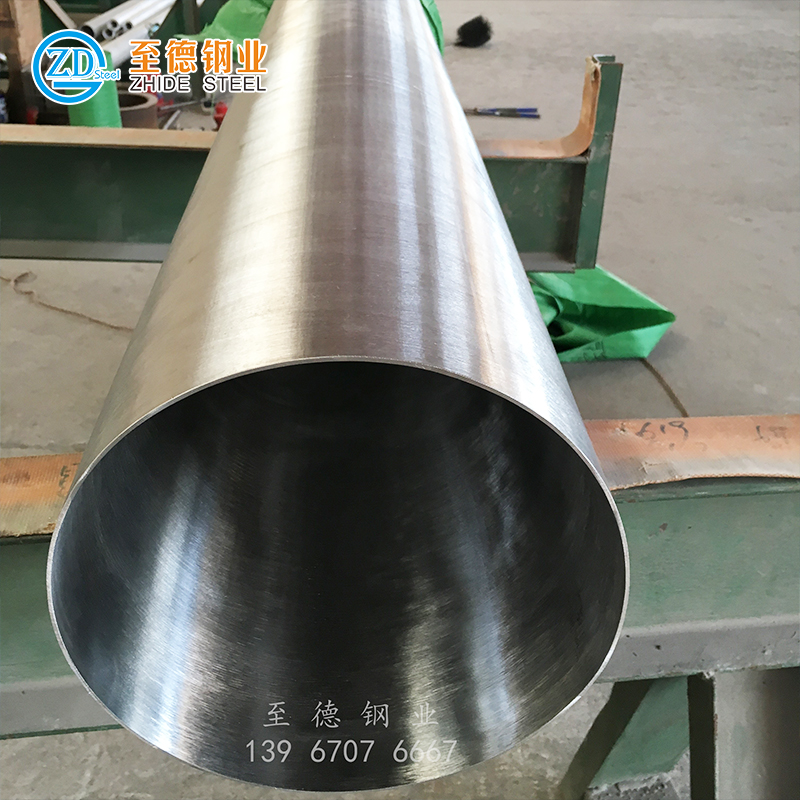

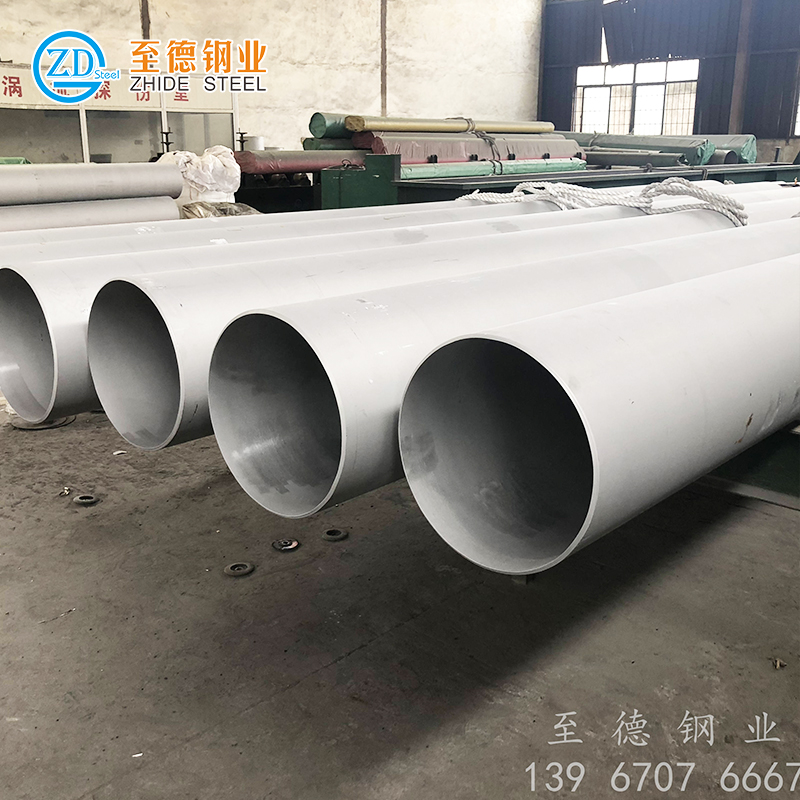

c. 对薄壁不锈钢管原材料的检验

①. 母材检验 查对出厂合格证件、型号、炉号、批号、规格及数量是否相符,力学性能及化学成分分析项目是否齐全,外形有无损伤,是否有夹层、重皮等缺陷。必要时还应进行力学性能、化学分析复验及无损检测。

②. 焊丝检验 查对出厂合格证件,核对型号、规格及包装情况,必要时进行熔敷试验及取样分析。

③. 焊条检验 查对出厂合格证件,核对型号、规格及包装情况,检查是否有受潮、锈蚀、脱皮及损伤等现象。必要时进行跌落试验、焊接工艺性能试验及焊接接头的力学性能试验和化学成分分析。试验前按规定烘干。

④. 焊剂检验 核对出厂合格证及型号,检查包装及颗粒度,必要时进行化学成分分析和焊接工艺性能试验。

⑤. 气体检验 焊割用的氧、氩、氦、氮、氢、二氧化碳、液化石油气、乙炔及制乙炔用的电石等,均应有符合国家或行业产品标准的出厂合格证,必须保证气体的纯度和配比,把杂质控制在一定范围内。

⑥. 衬垫和电极检验 焊接用的永久衬垫、氩弧焊用的钨极、碳弧焊或碳弧气刨用的碳棒,其成分规格必须符合产品标准要求,外形不能损伤,端部应先磨成所需的形状。

d. 对薄壁不锈钢管的焊接结构设计及施焊技术文件的审查

①. 首先要审查薄壁不锈钢管的焊接结构设计是否合理,是否便于施焊,是否能保证焊接质量,是否便于检验。

②. 焊接前必须对焊工及装配工进行技术交底,明确焊接工艺技术措施及焊接质量要求。

③. 焊接工艺措施文件上应有详尽的焊接材料型号、规格和使用要求,焊接设备及电源极性要求,薄壁不锈钢管装配要求,焊前预热及焊后热处理要求,以及保证焊接质量的技术措施等。

④. 焊接工艺措施应根据设计和规程的要求以及焊接工艺性试验或成熟的焊接经验来制定。对新材料、新产品、新焊接方法均应进行焊接工艺性试验。

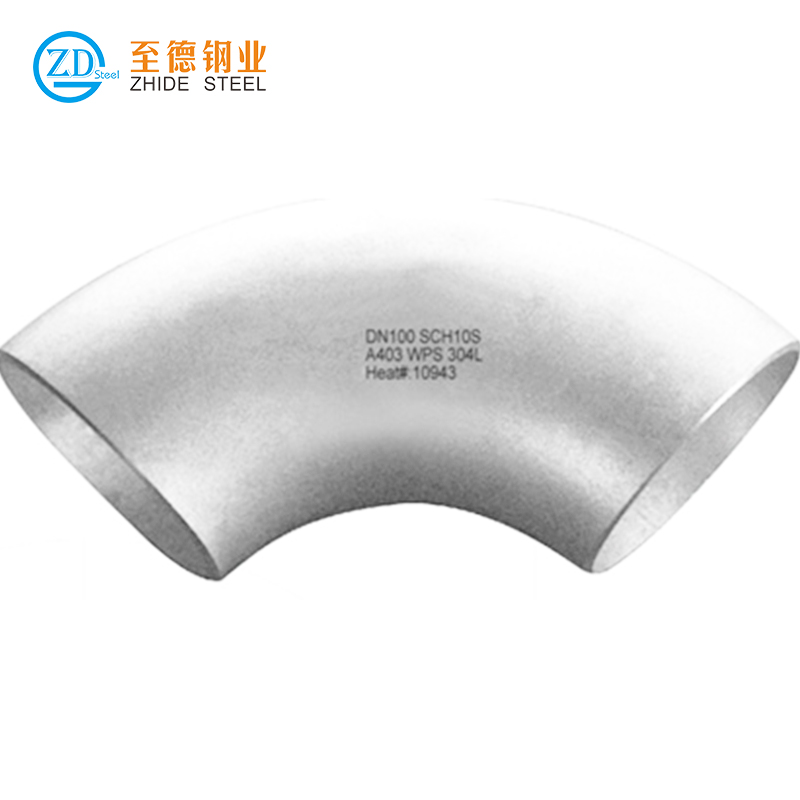

e. 对薄壁不锈钢管的装配质量的检验

薄壁不锈钢管的装配质量对焊接接头质量影响极大。装配质量不符合要求,不能进行焊接。对薄壁不锈钢管的装配质量主要检查如下内容。

①. 薄壁不锈钢管坡口形状、角度是否符合设计图样和规程要求。

②. 坡口表面是否平整,有无裂纹、夹层或伤痕;表面是否清洁,有无油污脏物。

③. 夹具的夹紧情况,点固焊是否合理,有无裂纹。

④. 装配间隙及错边量是否符合要求,装配时是否已考虑了焊接收缩的变形量。

f. 对焊接环境及准备工作的审查

①. 焊接处的环境温度是否过低,当进行低温焊接时,与所焊材质、薄壁不锈钢管厚度及预热措施是否相适应。

②. 焊接处是否受风、雨、雪的袭击,有否采取防护措施。对风速的规定:气体保护焊小于2m/s,其他焊接方法小于10m/s。

③. 焊接处的湿度是否过大,当湿度较大时,是否对焊条和坡口进行了驱潮及保护措施。相对湿度大于90%时应停止焊接工作。

焊前检验的目的是预先防止和减少薄壁不锈钢管焊接时产生缺陷的可能性。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

评论列表: