至德钢业薄壁不锈钢管全自动氩弧焊技术

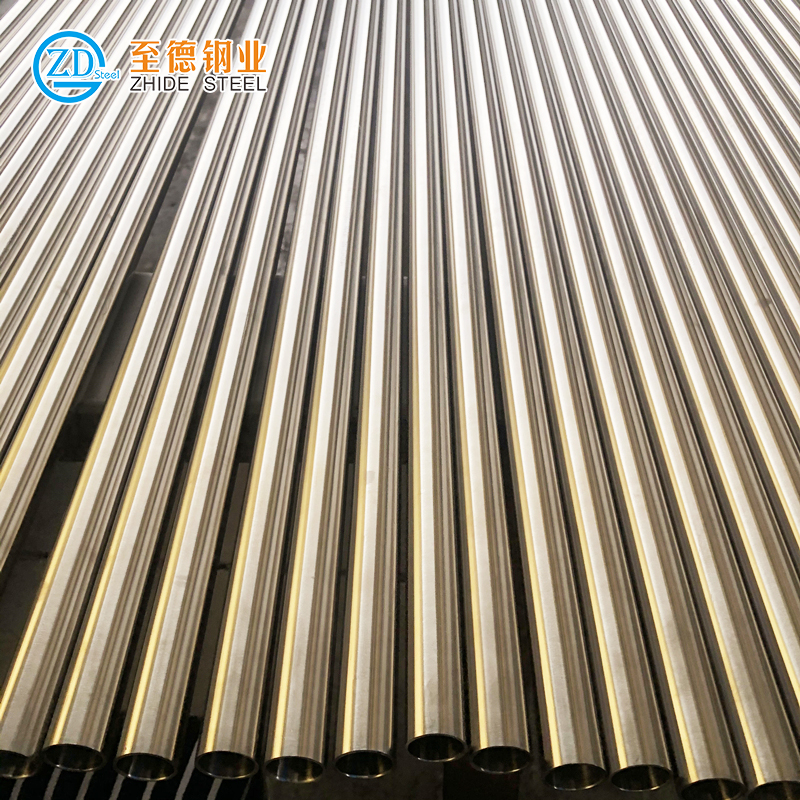

薄壁不锈钢管焊接质量要求高,常规手工钨极氩弧焊很难确保其焊接质量,而运用全自动氩弧焊技术对其施焊,可获得优良的焊接接头,而且成形美观。

一、概述

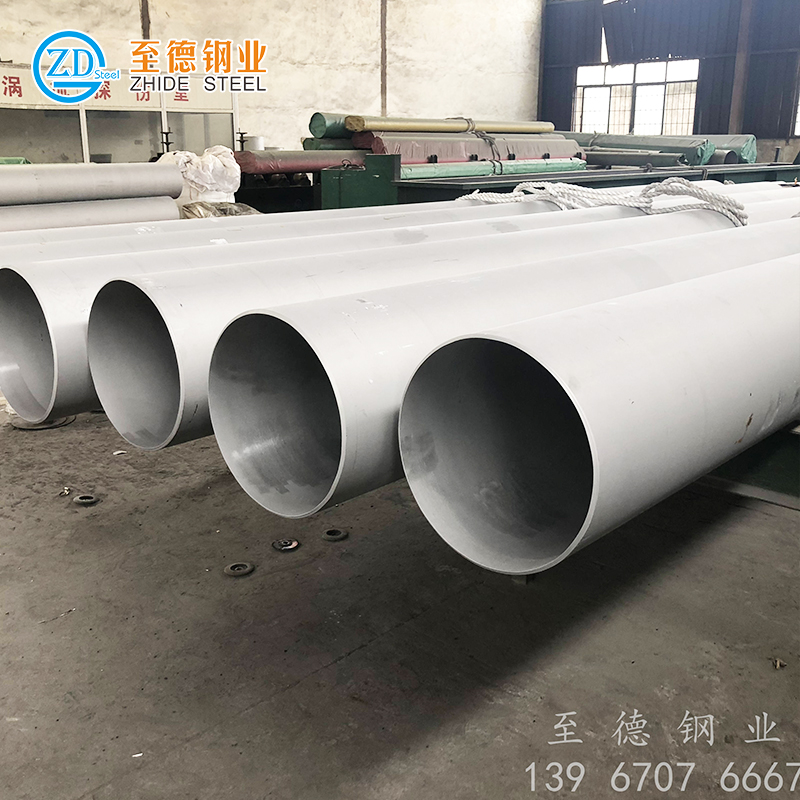

氩弧焊技术在当今焊技领域中居于重要地位,国内外在研究氩弧焊领域中均取得辉煌的成就。但是在研究氩弧焊自动化方面,国内相对于西方发达国家仍有较大的差距,在通常的工程施工中仍以手工氩弧焊为主。随着现代工业的迅猛发展,在安装工程领域中,薄壁不锈钢管普遍运用于化工、制药、食品饮料行业之中,对其焊接质量要求越来越高,其焊接质量的优劣,不仅体现了施工企业的焊接实力,而且直接影响了整个单位工程质量的评优。目前在多数安装工程中对薄壁不锈钢管焊接采用手工钨极氩弧焊,此方法生产效率低下,工人劳动强度大、生产成本较高、焊接质量不易保证。而采用全自动氩弧焊技术对薄壁不锈钢进行施焊是降低劳动强度、实现优质接头、保证焊接质量的最佳方法。

二、设备简介及程控原理

美国HOBART公司生产的全位置自动脉冲氩弧焊机,该设备主要由以下部分组成:电源控制系统、HTC-880程序控制系统、马达控制系统、电弧引发系统、气流控制系统和水流控制系统。该设备采用计算机程序控制,动作准确、反应灵敏、性能稳定、有极好的直流输出特性、并且有自动保护功能(水流开关、气流开关、过流保护电器等)和屏幕液晶显示功能。通过程序控制就能以合理的次序使自动氩弧焊机的各个部件(控制对象)进入特定的工作状态。这样,在进行环焊缝施焊过程中,在平焊、仰焊、垂直上行、下行等不同位置的焊接参数,能够通过程序控制系统按照预先编制的焊接程序自动进行切换,保证焊缝均匀成形尺寸。全自动氩弧焊机ORBITIG350程控原理如下:

保护气体供气,接通主电源和高频电源实现高频引弧,接通脉冲电源,对焊缝起始点进行预热。焊机旋转,焊接开始;实现不同空间位置焊接规范参数的八次转换,其中包括环焊缝起点、终点必要的覆盖长度;衰减脉冲和基值电流;熄弧和焊机停止转动,送气停止,焊机反转;停止焊机反转,完成一个焊接接头。

三、全位置自动脉冲氩弧焊技术的主要特点

1. 焊接技术的先进性

全自动氩弧焊技术主要针对被焊管材规格编制出相应的焊接程序,通过将程序输入主机进行存储,并通过适当的试焊调整得到该规格管材的施焊程序。在实际焊接过程中,只需针对所焊管材的规格调出相应的预存程序,直接施焊即可保证薄壁不锈钢管获得优质的焊接接头。

2. 焊接的高效、经济性

全自动焊接由于其自动化程度高,充分显示出高速、高效的特点。同时由于其焊接速度的提高,大大减少了内部充氩时间,节省了氩气的消耗量。

3. 劳动条件的优越性

由于整个焊接过程都是机器自动完成,操作员可远离焊接区,有效防止焊接弧光辐射、烟尘等焊接有害物对人体造成伤害。

四、焊接工艺

1. 焊接程序的编制

首先按管材对焊接缝环向定出各焊接区(包括各区的角度及所在位置)。具体形式如图。

2. 焊接程序的试验

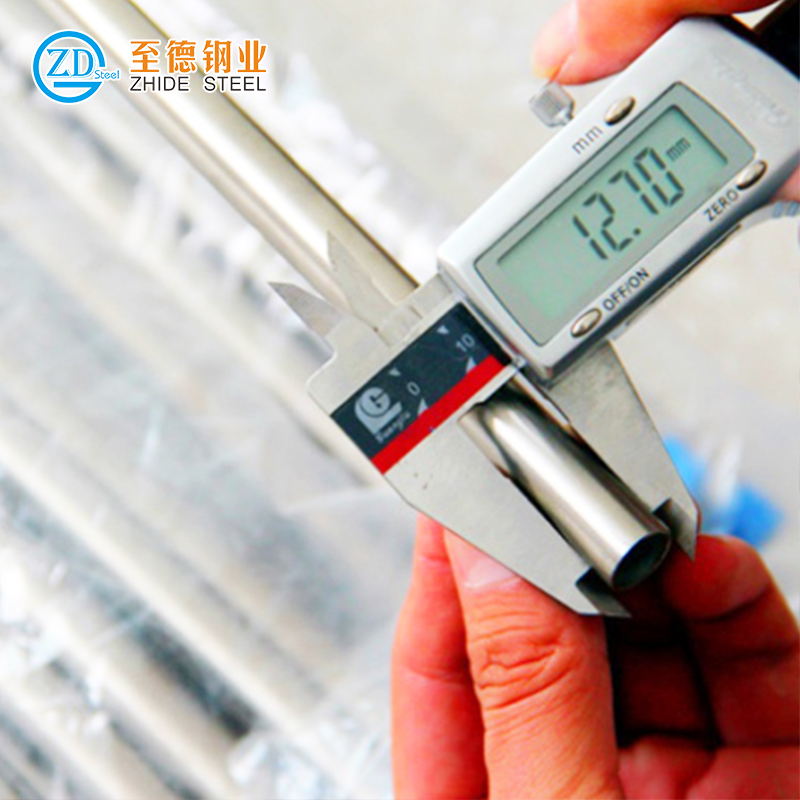

对已编制出的焊接程序进行试验,试件制作必须保证端口平整、无油污、无毛刺等。对口间隙必须小于0.15mm(δ:壁厚),对口错边量必须小于0.5mm,将制作好的试件放入焊头,调出已编制好的焊接程序直接进行试焊。

3. 将焊完的试样进行外观检查及内部无损探伤外观尺寸满足标准:

①. 表面凹陷不得大于0.1δmm。

②. 咬边应≤0.05δmm,且≤0.5mm,且咬边总长不超过10%的焊缝周长。余高≤1+0.15b,且最大为3mm。

内部缺陷标准:符合GB3323的Ⅱ级标准。

4. 点固焊参数选取

作为管口对接点固焊所有规范,电流通常要比正常小,不能焊透,电弧要短。点焊焊缝长度不大于5mm,而且在圆周上均匀分布3点即可。

5. 工艺流程

管材下料→端口处理→管材组对→点固焊→夹上焊头→调节钨极→开始焊接→焊缝成形→焊后检验。

五、操作要领

1. 薄壁不锈钢管切割用专用管道切割机进行下料,确保端口质量符合全自动焊接所要求的标准。通常薄壁不锈钢管对口间隙必须在0.5mm之内。

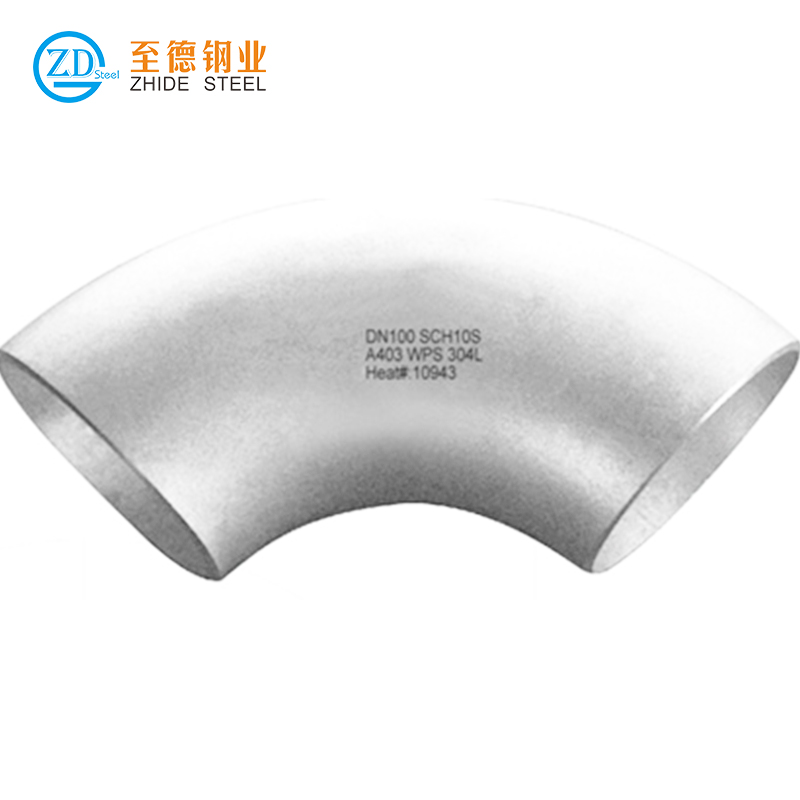

2. 焊机中,钨极尺寸为1.6mm,钨极端部离焊缝的长度在1.5~2.0mm,钨极通常选铈钨或钍钨,以保证起弧的可靠性,也可采用进口钨极。对厚度为3mm的不锈钢管,为保证焊透,对口间隙可稍大一点,此时要适当填充焊丝,焊丝直径=1mm,由机头送丝机构按设定的速度自动送入焊缝。焊接操作示意如图3。

3. 为保证焊缝的内部质量,管子内部进行充氩保护,为使充氩时节约氩气,我们采用了充氩机构,使内部氩气只需在焊口周围较小区域就可保证好的效果。内部充氩机构如图4所示。

4. 焊完的焊缝也应进行酸洗、钝化,使焊缝得到与母材具有类似的光泽,同时,产生钝化膜后,使焊缝处具备了抗氧化的能力。

六、焊接工艺规范

1. 全自动焊焊接规范的确定即为全自动焊焊接程序的编制,在编制前,首先要知道管材的规格,按照公式I=δ×1000/25.4定出第一焊区的峰值电流,以后各区电流基本上按95%、97%、98%、93%的比例设置。

2. 焊接脉冲的选择通常根据公式:PULSE=2δ/25.4(s)、基值电流为该区峰值电流的40%~60%之间。通过对基值电流的确定来合理控制热输入。

3. 焊速一般选择500mm/分钟与700mm/分钟两种,依管材直径而定,大管取小,小管取大。通过合理的焊接速度的选择来控制线能量。

4. 氩气流量选择在15L/min至25L/min,起弧电流选择较小,一般为第一区峰电流的1/5左右,且不超过20A。上升段时间依第一区峰值电流而定,通常在5s至10s之间。如第一区峰值电流大,则起弧区上升段时间稍取大些,以防止电流上升过快造成电弧不稳。收弧时间一般较起弧上升段时间略长一些即可。

5. 为确保收弧处的焊接质量,在熄弧后仍必需进行持续送气保护,送气时间为5~7秒即可。

七、施焊配备

薄壁不锈钢管全自动钨极氩弧焊时,为保证焊接工作的顺利开展,确保焊接质量,在实际施焊过程中需用到以下配备: ①. 全自动氩弧焊机ORBIT 2IG350 1台; ②. HOBART全位置焊头1台; ③. 氩气瓶2只; ④. 钨极(进口钍钨或铈钨)1.6mm 2根; ⑤. 纯水25kg; ⑥. 逆变式脉冲氩弧焊机(进口16Pi)1台; ⑦. 进口管道切割机1台; ⑧. 操作人员2名; ⑨. 手提式砂轮机1台。

八、生产运用

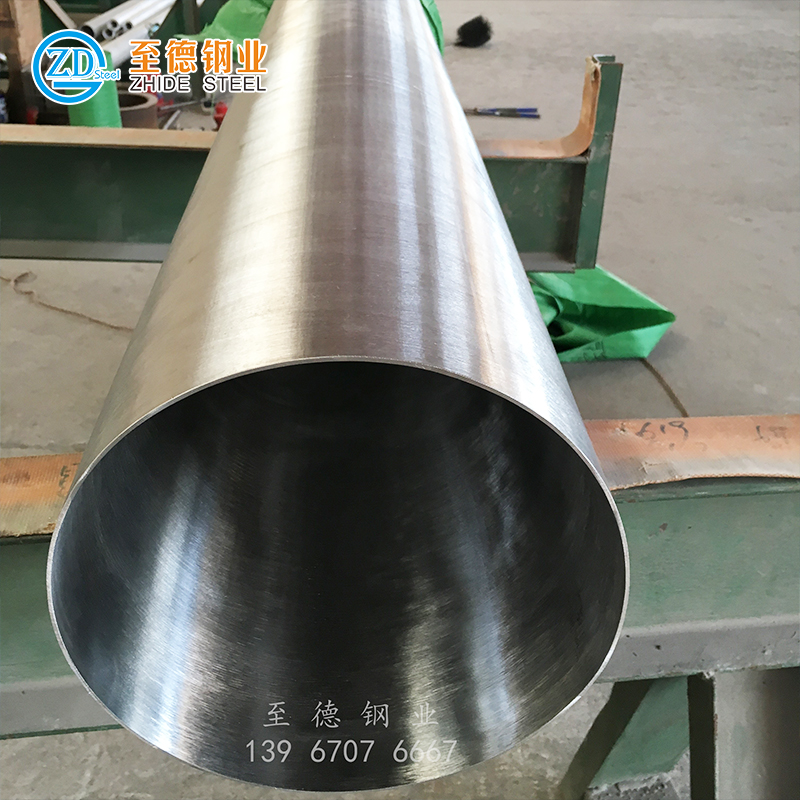

该设备于1997年7月投入运行,在对苏州工业园区由新西兰投资兴建的苏州狮王啤酒股份有限公司一期安装工程30km薄壁不锈钢管的焊接情况表明,该设备对薄壁不锈管焊接时,焊缝成形十分美观,焊纹细腻致密,焊缝宽窄一致,内表面光亮平滑,收弧质量好,通X-Ray无损探合格率100%,得到业主的肯定和高度评价。

九、结束语

全自动氩弧焊技术目前在国内属先进水平,它不但具有良好的经济效益,而且具有良好的社会效益,全自动氩弧焊在对薄壁不锈钢管焊接时充分体现了高速、高效、高质量,不但减少了人力投入,改善劳动环境,而且大大提高了劳动生产力,从而实现经济效益的提高。全自动氩弧焊实现了优质焊接接头的目标,大大提高企业的市场竞争力,为开拓市场赢得了良好的社会效益。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。