不锈钢管电化学抛光表面粗糙度形成机理

不锈钢管电化学抛光后的零件表面上总会存在一些残余微观不平度,从材料本身角度出发考虑可以认为是由于材料自身非均质所导致的,也就是说材料各处的电化学当量并不完全相同。金属类材料一般都为多晶体材料,这就导致在相同的电化学环境下各晶粒的溶解速度不同,使被加工表面上形成粗糙度。同时,阳极溶解后的表面质量与加工过程中所处的极化状态也有着很大的关系。在不同的极化阶段,阳极表面的材料溶解机理并不相同,这里对极化曲线上不同区域的表面质量做一些简单介绍。

一、侵蚀

当加工过程中处于活化溶解状态时,如图中各曲线的AB段区域,阳极表面的材料去除方式主要以侵蚀为主。侵蚀后的表面暗淡无光,在金相显微镜下可以看到明显的晶粒等金相组织。在此我们假设材料表面绝对光滑时,由于金属表面晶粒的品格方位不同,原子距离远的溶解速度相对较快,首先被溶解。直至各晶粒所裸露出都是原子排列距离相近的晶面时,各晶粒将保持当前轮廓形状溶解下去,最终出现凹凸不平的表面轮廓。当材料由多种晶粒组成时,则由于其各自电极电位不同,溶解速度相差会更大,在加工表面会出现明显的凹凸点。

二、抛光

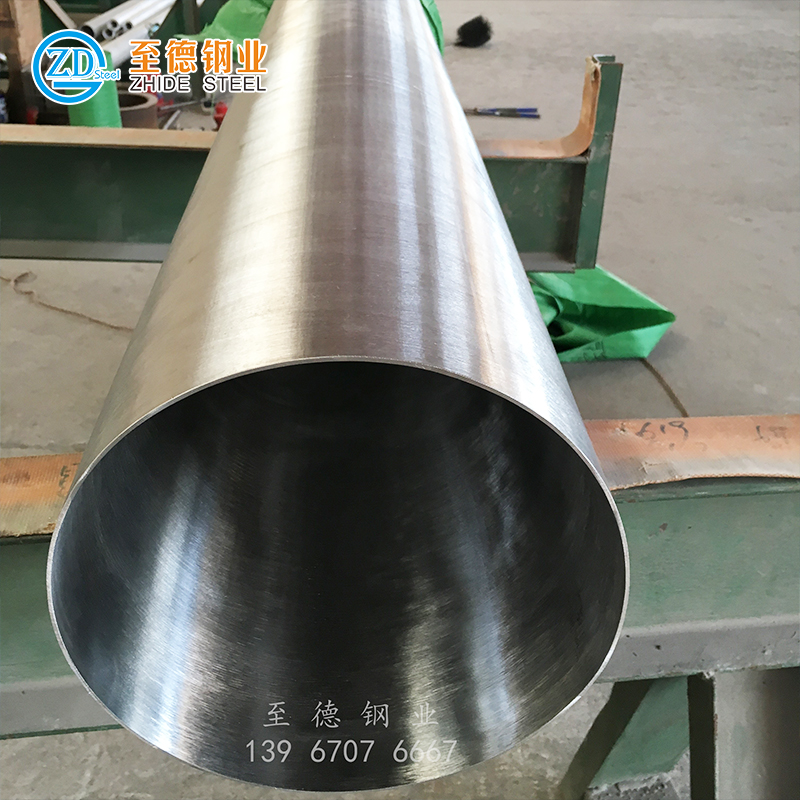

在金属表面以抛光形式被去除,加工后材料表面光洁度好,并有光泽。这时金属的溶解方式与侵蚀完全不同,各金属原子沿着垂直于表面方向随机的、均匀的溶解下去,不受晶向、电极电位差别的影响。这主要是由于加工过程中材料表面产生的氧化膜所导致的,这与上一小节中的黏膜理论相同。氧化膜薄而致密,但存在“空穴”,允许离子通过,因此阳极材料能溶解下来。这种氧化膜本身是可溶的,在一定条件下,它的溶解速度和形成速度相等,维持着动态平衡,保持氧化膜厚度的稳定。膜上的空穴是随机分布的,但在宏观上又保持着平均分布,只有空穴下的金属才会被溶解。因此,材料溶解不会受到材料自身晶粒位向、材料成分、电极电位的影响,产生抛光作用。

三、斑点腐蚀

在图中的极化曲线段,阳极发生超钝化溶解,氧化膜被击穿,使阳极表面覆膜不再均匀与连续,阳极表面出现斑点性腐蚀,表面光洁度降低。这与前文中对表面出现超钝化的原因一样,由于氧气的作用,对阳极表面的覆膜产生冲击与搅拌,导致覆膜破裂,电流效率提高,金属阳极迅速溶解,使表面出现大面积凹坑。随着电流密度的迅速增大,氧气析出量减小,这种斑点腐蚀效应将相应的减小或者消失,表面质量得到改善。综上,由于电化学抛光为低电流密度加工,希望在最小的材料去除作用下获得最好的表面光洁度。在图中的极化曲线段区间内的材料溶解方式具有各向同性,受外界影响弱,加工表面质量高等特点,本文的管道内表面抛光的电压将尽量控制在该区间范围内。

四、电化学抛光工艺特点

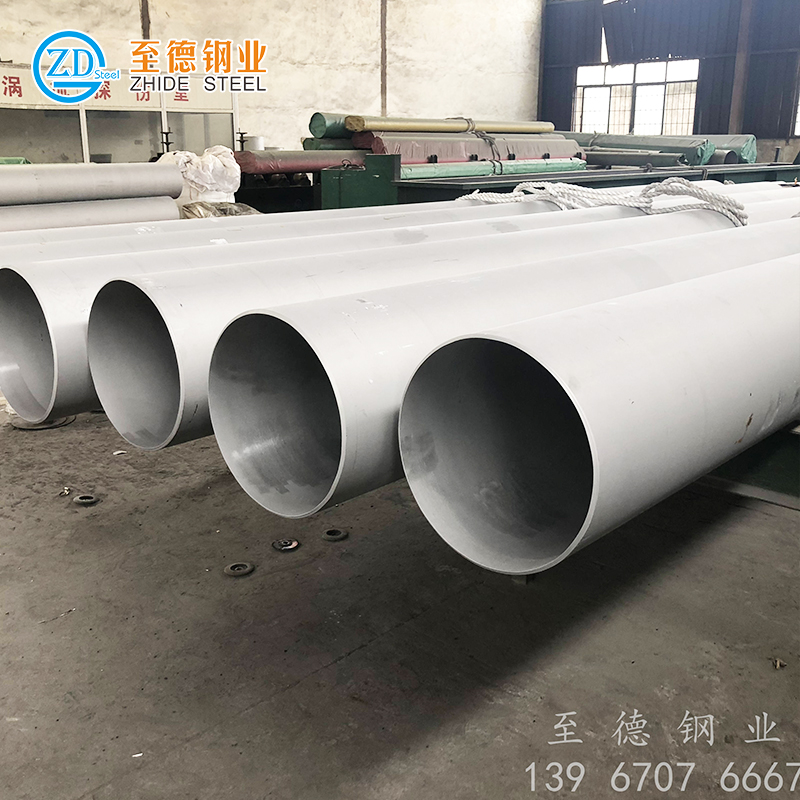

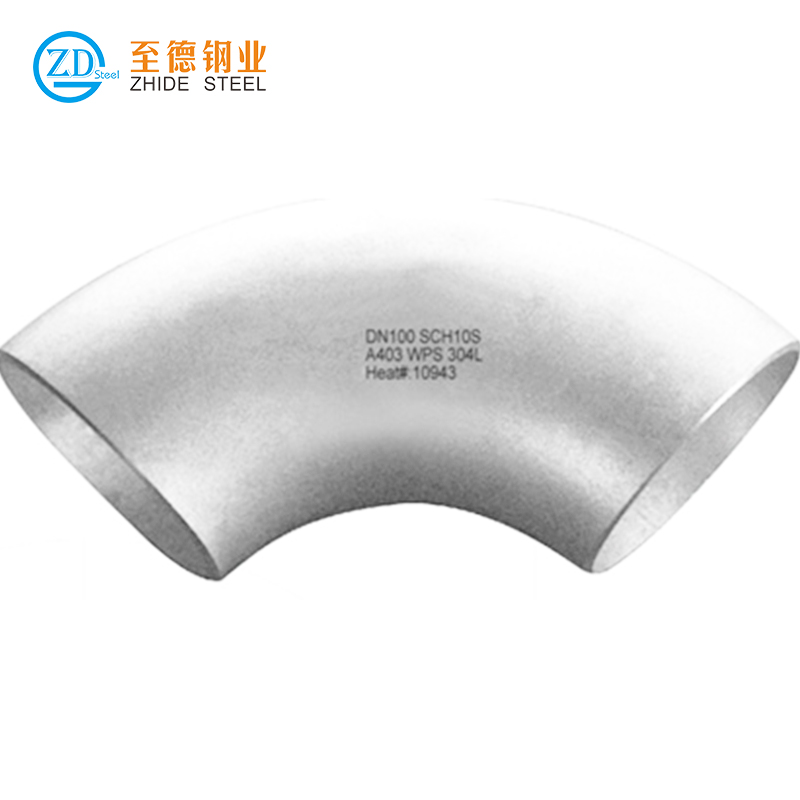

电解抛光的主要工艺特点是:抛光后金属表面不会存在热变质层,无附加外应力;对材料硬度无要求,可实现以柔克刚的效果;对零件形状要求低,可实现对薄壁、形状复杂、细小的零件的表面抛光;加工效率高,抛光时间短,表面加工量小;抛光后表面质量较高,一般可将表面光洁度提高两级。电化学抛光与其它常见表面抛光工艺的工艺特点如表。从表中可以看出电化学抛光的综合评分最高,是其中较为优越的表面抛光手段。以最常规的机械抛光为参照,电化学抛光有如下优点:

1. 采用电化学溶解,加工过程温和,被抛光后表面光滑可达到镜面级,与包含着切削、塑性变形等剧烈过程的抛光手段相比,这种差别当然会影响抛光金属表面的各种性质。

2. 电化学抛光对形状要求较低,可实现对复杂结构零件、线材、薄壁板材及微小的零件进行镜面级抛光处理。在加工过程中,电化学抛光的工艺及设备要求要比机械抛光要低得多。但电化学抛光过程中存在尖端效应,这就导致待抛光零件边缘棱角处会被优先溶解,无法对尖角进行抛光处理。

3. 电化学抛光的抛光效率要比机械抛光高的多,而且可以多件同时进行抛光加工。同时,电化学抛光具有加工过程重复性好,操作方法简单,对操作熟练度依存性弱等特点。不仅如此,在加工过程中,无噪音、无粉尘,但电化学抛光液的成分大多有腐蚀性,有些还有毒性及挥发性,废液处理困难,不利于环保。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

评论列表: